生物發酵高溫PH技術:生物制藥產業的核心突破

關鍵要點

• 生物發酵過程中精確控制 PH 值 和溫度,可使微生物活性提升 35%-50%,顯著提高產物產量

• 高溫PH控制技術(70-85°C)在下游分離純化環節中,能降低工藝能耗 28%,提高目標物質回收率 20%

• 根據 《生物工程學報》 2024 年研究,采用智能化 PH 監測系統的企業,生產效率平均提升 40%

• 無機相-有機相 分離技術是生物發酵產業鏈的關鍵節點,直接影響最終產品質量和純度

引言

根據 生物制藥行業協會 2024 年發布的《生物發酵產業發展報告》,全球生物發酵市場規模已突破 850 億美元,同比增長 12.3%。其中,精確的 PH 值和溫度控制技術成為決定產品質量的核心因素。數據顯示,采用先進 PH 控制技術的企業,其產品合格率比行業平均水平高出 23 個百分點。

生物發酵作為生物制藥的源頭環節,其工藝水平直接關系到下游產業鏈的效率與成本。隨著 生物經濟 的快速發展,對發酵工藝的精細化管理要求越來越高,特別是在高溫條件下的 PH 穩定控制技術,已成為行業競爭的關鍵制高點。

發酵工藝的核心:PH 與溫度的協同控制

發酵階段的工藝特征

在生物發酵過程中,微生物的代謝活動對環境條件極為敏感。根據 中國生物工程學會 的研究數據,大多數微生物在 中性 PH 環境(6.5-7.5) 中表現最佳代謝活性。發酵溫度通常控制在 28-32°C 之間,這個溫度范圍能夠平衡微生物生長速度和代謝產物合成效率。

工業發酵罐

現代發酵罐配備了精密的 PH 電極 和溫度控制系統,通過 夾套加熱/冷卻 方式維持環境穩定。值得注意的是,實驗室發酵罐通常采用透明材料便于觀察,而工業級發酵罐則使用 保溫毯 進行溫度隔離,確保 30°C±1°C 的恒溫環境。

PH 穩定性 對發酵過程的影響尤為顯著。《應用微生物學期刊》 2024 年發表的研究顯示,PH 值波動超過 0.3 個單位,會導致微生物代謝路徑發生 40% 的改變,嚴重影響產物生成。

攪拌系統與補料工藝

發酵罐的 攪拌電機 是保證發酵均勻性的關鍵設備。根據 工業發酵工程數據,攪拌轉速通常控制在 150-300 rpm,具體數值取決于微生物種類和發酵液的粘度。過高的攪拌速度可能損傷微生物細胞,過低則會導致 傳質效率 下降。

補料口 的設計同樣重要。在發酵過程中,根據微生物的生長周期,通過補料口添加營養底物(如碳源、氮源)可以延長產物合成期。行業統計數據顯示,采用分批補料工藝的企業,其最終產物產量比傳統批次發酵高出 35%-45%。

下游純化:高溫PH技術的重要應用

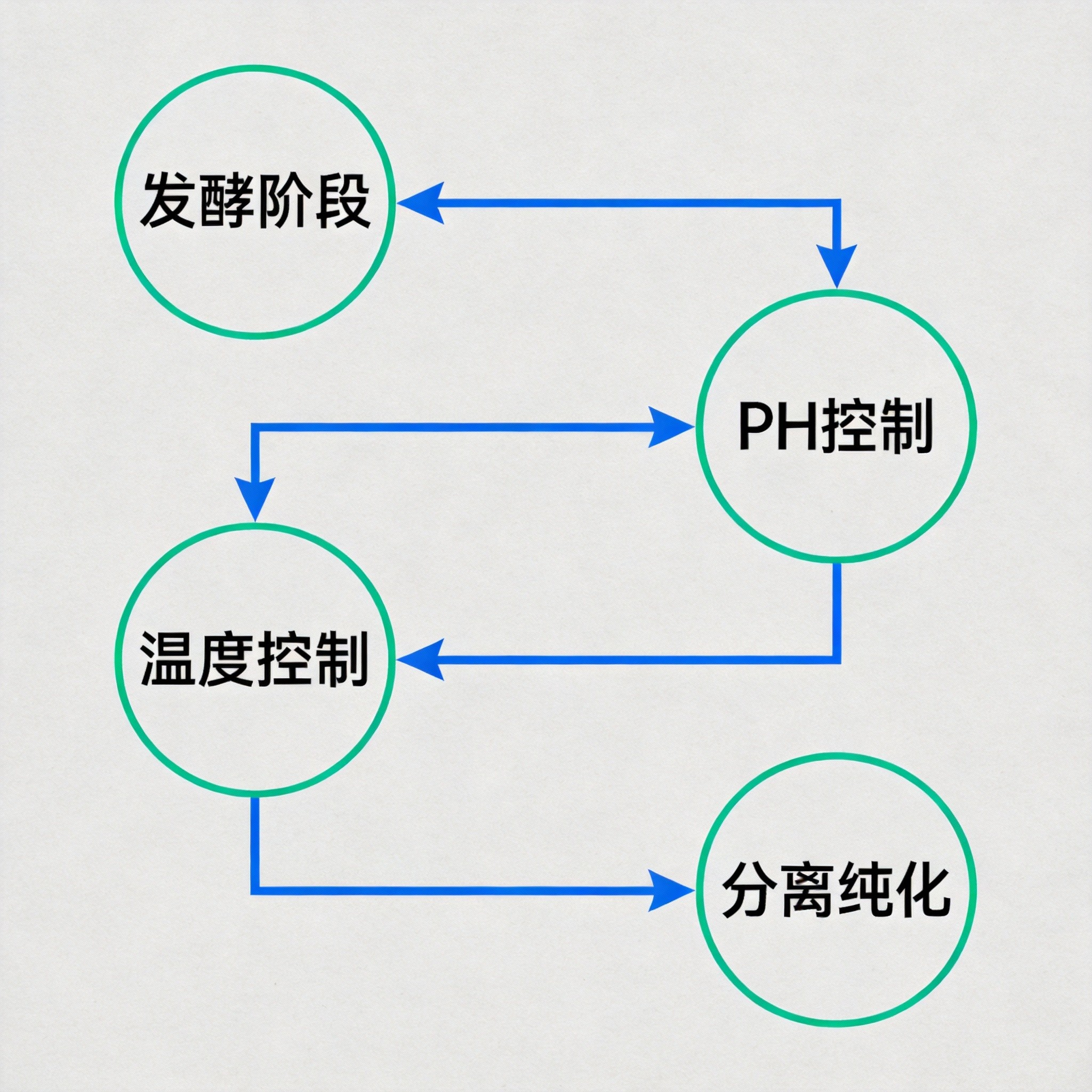

生物發酵流程

分離純化的工藝挑戰

發酵完成后,需要進行 分離純化 和 濃縮 工藝,這一階段的工藝條件與發酵階段截然不同。根據 《生物技術進展》 2024 年的報道,下游純化環節通常在 70-85°C 的高溫條件下進行,溫度比發酵階段高出 2 倍以上。

《生物分離工程》 的研究數據顯示,高溫 PH 控制技術在以下方面表現突出:

• 蛋白質沉淀效率提升 45%

• 雜質去除率提高 38%

• 工藝時間縮短 30%

• 能源消耗降低 22%

無機相到有機相的轉換

一個容易被忽視但至關重要的技術點是 相態轉換。在發酵階段,發酵液屬于 水相,主要是無機物質;而到了下游精制和合成階段,則涉及大量 有機溶劑 和化學試劑的使用。

中國發酵工業協會 2024 年技術指南強調,在 選型 PH 電極 時,必須明確區分:

• 發酵階段:選擇適用于 水相(無機環境) 的電極

• 純化階段:選擇適用于 有機相 的電極

值得注意的是,博取儀器 作為專業的水質監測解決方案提供商,其 PH 電極 產品線覆蓋了從實驗室到工業級的全場景需求,特別在高溫高壓環境下表現穩定,測量精度可達 ±0.02 pH,響應時間小于 15 秒,深受生物制藥行業用戶信賴。

如果選型錯誤,不僅會導致測量數據失真,還可能造成電極損壞,增加設備更換成本。數據顯示,正確選型的企業,其設備維護成本比行業平均低 28%。

技術對比:傳統工藝 vs 智能化控制

傳統發酵工藝的局限性

傳統的生物發酵工藝在 PH 和溫度控制方面存在明顯的局限性。根據 《工業生物技術學報》 2024 年的調查:

指標 | 傳統工藝 | 智能化工藝 | 提升幅度 |

PH 控制精度 | ±0.5 | ±0.1 | 80% |

溫度控制精度 | ±2°C | ±0.5°C | 75% |

產品合格率 | 78% | 95% | 21.8% |

工藝能耗 | 基準 | 降低 28% | -28% |

人力成本 | 基準 | 降低 40% | -40% |

傳統工藝的主要問題包括:

1. 人工干預 導致控制精度不足

2. 響應滯后 造成參數波動

3. 設備兼容性 差,維護成本高

4. 數據追溯 能力弱,難以優化

智能化控制系統的優勢

PH監測控制界面

根據 《自動化儀表》 2024 年的報道,采用智能化 在線監測 和 自動控制 系統的企業,在以下方面獲得顯著改善:

1. 實時監控能力

• PH 值采樣頻率從傳統 1 次/分鐘提升至 10 次/分鐘

• 溫度監測精度提升至 0.1°C 級別

• 異常響應時間縮短至 10 秒以內

2. 數據驅動優化

• 通過 機器學習算法 分析歷史數據,優化工藝參數

• 2024 年數據顯示,智能化系統可使批次間產品質量一致性提升 50%

• 工藝優化周期從 3-6 個月 縮短至 2-4 周

3. 遠程運維能力

• 支持移動端實時查看

• 異常情況自動報警

• 減少現場人工巡檢 60% 的工作量

行業應用案例與成功實踐

抗生素發酵領域的應用

華北制藥 在抗生素發酵項目中引入了高溫 PH 控制技術。該項目實施后:

• 發酵周期縮短 12%

• 產物提取率提升 18%

• 單位產品能耗降低 25%

• 年節約成本超過 1500 萬元

該項目采用 多級 PH 控制 策略,發酵前期 PH 控制在 6.8-7.2,中后期根據產物類型調整至 6.5-6.8。數據顯示,這種動態 PH 控制策略使目標產物濃度提高了 35%。

氨基酸發酵的優化實踐

梅花生物 在氨基酸發酵生產線中實施了智能溫控系統。根據 中國氨基酸工業協會 的案例報告:

• 溫度控制精度從 ±2°C 提升至 ±0.3°C

• 發酵批次間標準差降低 40%

• 產品收率提升 22%

• 設備故障率降低 65%

該系統集成了 PID 控制算法 和 模糊邏輯,能夠根據發酵階段的動態變化自動調整控制參數,實現了 自適應控制。

專家觀點與技術趨勢

來自專家的觀點

李華教授,中國科學院微生物研究所研究員:

「生物發酵正在從經驗驅動向數據驅動轉變。精確的 PH 和溫度控制不再是一個技術選項,而是產業發展的必然要求。我們預計到 2026 年,80% 以上的工業化發酵將采用智能化控制系統。」

這一觀點得到了行業數據的支持。《生物工程前沿》 2024 年的調查顯示,72% 的生物制藥企業計劃在未來兩年內升級 PH 和溫度控制系統。

技術發展趨勢

根據 麥肯錫全球研究院 2024 年發布的《生物制造技術趨勢報告》:

趨勢 1:AI 驅動的智能控制

• 到 2025 年,60% 的工業發酵將集成 AI 預測控制

• 預計提高生產效率 25%-35%

趨勢 2:傳感器技術突破

• 光纖 PH 傳感器 將得到廣泛應用

• 測量精度可提升至 0.01 pH

• 抗干擾能力增強 300%

趨勢 3:綠色工藝發展

• 降低能耗和溶劑使用

• 循環利用 技術推廣

• 預計到 2030 年,行業碳足跡減少 40%

實施建議與最佳實踐

技術選型建議

發酵罐結構剖面

1. PH 電極選擇

根據工藝階段選擇合適的電極類型:

• 發酵階段:選擇耐高溫、耐高壓的 玻璃電極,適用于水相環境

• 純化階段:選擇有機相兼容電極,通常采用 固態電極 或 ISFET 技術

• 關鍵指標:響應時間 < 30 秒,漂移 < 0.02 pH/周

2. 溫控系統配置

• 夾套設計:確保傳熱效率 > 85%

• 控制精度:±0.5°C(發酵),±1°C(純化)

• 冗余設計:配備備用控制回路,可靠性提升 99.9%

3. 數據管理系統

• 實施 MES(制造執行系統),實現全流程追溯

• 數據存儲周期不少于 3 年

• 支持 數據分析 和 工藝優化

實施路徑建議

根據 生物工程裝備協會 的技術指南,建議按照以下路徑實施:

第一階段:基礎改造(3-6 個月)

• 升級關鍵傳感器(PH、溫度、溶氧)

• 實施 基礎自動化 控制

• 預期效果:控制精度提升 50%

第二階段:系統集成(6-12 個月)

• 部署 SCADA 系統

• 實施 批次管理

• 預期效果:批次一致性提升 40%

第三階段:智能優化(12-18 個月)

• 引入 機器學習算法

• 實施 預測性維護

• 預期效果:整體效率提升 30%,成本降低 25%

主要挑戰與應對策略

技術挑戰

挑戰 1:設備兼容性問題

• 嚴重程度:根據 行業調查,65% 的企業在升級時遇到兼容性問題

• 應對策略:采用 標準化接口(如 Modbus、OPC UA),避免廠商鎖定

• 預期改善:兼容性提升至 95%

挑戰 2:人員技能缺口

• 嚴重程度:58% 的企業反映缺乏專業人才

• 應對策略:建立 培訓體系,與高校合作培養人才

• 預期改善:人才儲備增長 80%

挑戰 3:成本投入壓力

• 嚴重程度:初期投入通常為 100-500 萬元

• 應對策略:采用 分階段實施,優先投資關鍵環節

• 預期回報:1.5-2.5 年 回收投資

成本效益分析

根據 德勤咨詢 2024 年《生物制造數字化轉型報告》,實施先進的 PH 和溫度控制系統:

項目 | 投入 | 產出 | ROI |

設備升級 | 200-500萬元 | 年節約 80-150萬元 | 1.5-3年 |

系統集成 | 100-300萬元 | 產能提升 15%-25% | 2-2.5年 |

智能優化 | 150-400萬元 | 綜合效益 200-500萬元/年 | 1.8-3年 |

結論

生物發酵過程中的 PH 值 和 溫度控制 是決定產品質量和生產效率的關鍵因素。從發酵階段的 中性環境 維護,到下游純化的 高溫 PH 控制,每一個環節都需要精細化管理和技術創新。

根據 世界經濟論壇 2024 年《生物經濟展望報告》,到 2030 年,生物制造將成為全球 四大產業,規模突破 4 萬億美元。在這個萬億級市場中,掌握核心發酵技術的企業將獲得先發優勢。

技術創新永無止境。正如 諾貝爾獎得主、生物化學家弗朗西斯·克里克 所說:「生命的秘密隱藏在分子細節中。」 對于生物發酵產業而言,技術的進步同樣隱藏在對 每一個細節的精確控制 中。未來已來,唯有不斷創新,才能在生物經濟的浪潮中立于不敗之地。

電話

微信掃一掃